تسلا به سرمایهگذاران گفته میتواند با گسترش نوآوریهای تولیدی مدولار و موازی که برای مدل Y توسعه داده است، هزینهها را تا 50 درصد کاهش دهد.

به گزارش تکناک ، براین اساس خودروهای نسل بعدی تسلا در قطعات مجزا ساخته و آزمایش خواهند شد و تا خط نهایی تولید با هم ترکیب نمی شوند.

در ارائه روز سرمایه گذار 2023 شرکت، لارس موراوی معاون مهندسی خودرو تسلا توضیح داد که ساختار سازمانی شرکت چگونه طراحی شده است تا از پاسخگویی کامل و رویکرد مشارکتی اطمینان داشته باشد. این ساختار سازمانی اطمینان حاصل می کند که ملاحظات تولید و اتوماسیون بخشی از هر تصمیم مهندسی و طراحی است.

موراوی گفت: در شرکت های تولیدی برتر دنیا، واحد های مختلف کنار هم کار نمی کنند و یک تیم واحد وجود ندارد. به عبارت دیگر، همه این تیم ها، مهندسی، تولید، طراحی، اتوماسیون، همه در یک سازمان هستند و همه آنها به یک نفر گزارش می دهند. ما نمی توانیم دیگری را برای مشکلات مسئول بدانیم و باید مشکلات را همگی با هم حل کنیم که بهترین راه برای نوآوری است.

بنابراین گفته میشود که تیم تسلا متحد شدهاند، سعی میکنند همان اصول اولیهای را بازاندیشی کنند که ایلان ماسک مدیرعامل تسلا بسیار به آن علاقه دارد و هدف تولید خودروهای سریالی است. موراوی میگوید که تولید از زمان مدل T وجود داشته است و به شدت بر اتوماسیون فعلی و آینده از طریق روباتهای تولیدی تمرکز کرده است.

وی گفت: روش سنتی ساخت وسیله نقلیه به این صورت است که شما بدنه را به صورت خام می سازید ، آن را رنگ می کنید و مونتاژ نهایی را انجام می دهید. ساختار های سازمانی موجود توسط اصول چیدمانی که در کارخانه وجود دارد دیکته شده اند. اگر در مونتاژ نهایی مشکلی پیش بیاید، کل خط تولید مسدود میشود و در نهایت با مشکل مواجه میشوید. در این سیستم بهینه سازی تولید در انتها قرار دارد. هنری فورد اولین بار این خط مونتاژ را در سال 1922 اختراع کرد، صد سال از آن زمان می گذرد، و ایجاد تغییر بعد از صد سال واقعاً سخت است.

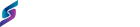

او ادامه داد: شما همه این پانلهای مهر شده را میگیرید، آنها را کنار هم میچینید، سپس آنها را در یک ایستگاه قاببندی قرار میدهید. شما بدنهای میسازید که شبیه ماشین است، درها را در جای خود قرار می دهید و سپس رنگ میکنید. هنگامی که رنگ کاری تمام شد، درها را برمی دارید و سپس شروع به تکمیل فضای داخلی ماشین می کنید. سپس ماشین را بلند می کنیم، زیربندی را تکمیل می کنیم، صندلی ها را داخل ماشین می گذاریم و در نهایت شیشه ها در جای خود قرار می گیرند و درها دوباره نصب می شوند.

موراوی گفت: اگر میخواهیم تولید در مقیاس زیاد داشته باشیم، باید دوباره به فرایند تولید فکر کنیم. این بخشی از یک طرح جامع است. ما باید یک گام دیگر در کاهش هزینه ها برداریم.

او میگوید تسلا این بهینهسازی را با مدل Y آغاز کرد. این بهینهسازی برای حذف صدها قطعه طراحی شده است. باتری بخشی از ساختار خودرو است و پوشش آن کف را تشکیل می دهد. این به تسلا اجازه می دهد تا صندلی ها و قسمتی از فضای داخلی را در بالای باتری بسازد و به کارگران و روبات ها دسترسی استثنایی از همه جهات ایجاد کنید.

موراوی گفت: زمانی که شما ماشینی دارید که طول آن پنج متر است مانند مدل 3 و افرادی اطراف آن کار می کنند و هنگامی که فرایند تولید تغییر می کند و قطعات به طور جداگانه ساخته می شوند ما در زمان ثابت می توانیم کار بیشتری انجام دهیم مانند کاری که ما با باتری ساختاری مدل Y انجام می دهیم.

بنابراین اگر روی قسمت جلو یا قسمت عقب ماشین کار میکنید، میتوانیم افراد بیشتری یا روباتهای بیشتری را به طور همزمان بر روی ماشین کار کنیم. تراکم اپراتور بهتر و زمان کمتر برای انجام دادن وظایف، کارایی زمان/ مکان را بالا می برد. ما 44 درصد تراکم اپراتور بیشتری دریافت می کنیم که به معنای کار بیشتر است. همچنین زمان کمتری برای بازگشت به ایستگاه نیاز داریم که در نهایت، کارایی فضا-زمان 30 درصد بهبود می یابد. این روش تولید فرایند خودکار شدن را با سرعت بیشتری پیش می برد.

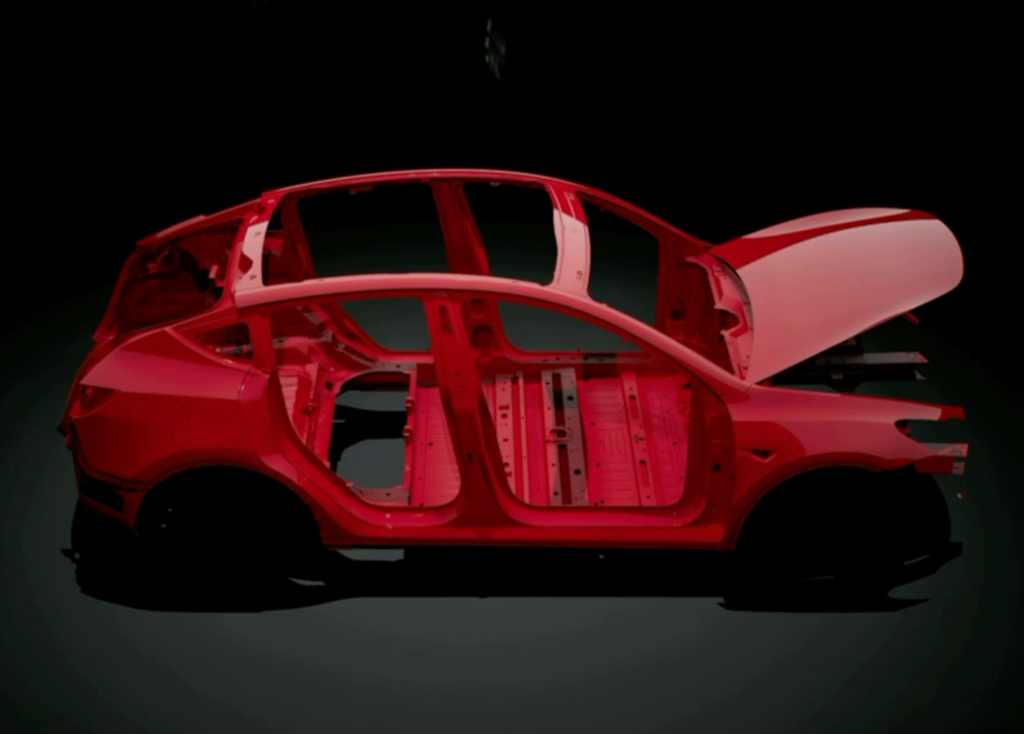

بنابراین با خودروهای نسل بعدی تسلا، این شرکت تا زمانی که همه چیز تمام نشود، بدنه خودرو را مونتاژ نخواهد کرد. جلو، عقب، کنارهها و شاسی خودرو مستقل تلقی میشود و در عملیات موازی بهطور جداگانه تولید و رنگآمیزی میشود. خط پایانی بسیار کوتاه خواهد بود.

موراوی گفت: ما همه قطعات مختلف بدنه ماشینها را بهطور مستقل میسازیم و آنچه را که نیاز داریم رنگ میکنیم و سپس قطعات ماشین را فقط یکبار مونتاژ میکنیم. ما آنها را در جایی قرار می دهیم که باید بروند. فضای داخلی با یک استراتژی پایین به بالا یا بالا به پایین مونتاژ می شود، بنابراین دسترسی بیشتری برای روبات ها و افراد به وجود می آید. ما اجسام سنگین را به اطراف جابه جا نمی کنیم و روی آنها کار نمی کنیم و این بدان معناست که ما در زمان ثابت کار بیشتری روی ماشین می کنیم.

سپس، وقتی همه این زیر مجموعه های آزمایش شده را می گیریم و آنها را کنار هم می گذاریم، در نهایت ماشین را فقط یک بار مونتاژ می کنیم. بدین صورت که قسمت های کناره بدنه با تمام قطعاتی که آنها قرار دارند را روی یک ساختار جلو و عقب بدنه که قبلا مونتاژ شده و بخش کف به همراه صندلی ها را حمل می کند قرار می دهیم و در نهایت درها را نصب می کنیم. درست مانند Cybertruck.

در پایان، این به چه معناست؟ برای افزایش مقیاس تولید وسایل نقلیه الکتریکی ، ما باید محدودیت ها را بخشی از راه حل قرار دهیم. این ما را به بیش از 40درصد افزایش کارایی فضا/زمان سوق می دهد، به این معنی که می توانیم کارخانه ها را سریع تر، با مخارج سرمایه ای کمتر و خروجی بیشتر در واحد دلار بسازیم. همچنین به این معنی است که از طریق این نوآوری و برخی از مواردی که سایر همکاران مهندسی من در آینده در مورد آنها با شما صحبت خواهند کرد، هزینه ها را تا نصف کاهش خواهیم داد.