پژوهشگران روشی نوین برای چاپ سهبعدی کاربید تنگستن–کبالت (WC–Co) توسعه دادند که یکی از سختترین مواد مهندسی در صنعت محسوب میشود.

به گزارش سرویس علمی تکناک، کاربید تنگستن–کبالت یا WC–Co، مادهای کلیدی را در ساخت لبههای برنده ابزارهایی تشکیل میدهد که فلز، بتن و سنگ را برش میدهند. صنایع حفاری، معدن، ساختوساز و ماشینکاری دقیق، این کاربید سیمانی را به دلیل مقاومت بسیار بالا در برابر سایش و بارهای مکانیکی شدید استفاده میکنند. این ماده، سختی چشمگیری را ارائه میدهد، اما همین ویژگی، فرایند تولید و شکلدهی آن را پیچیده و پرهزینه میکند.

در حال حاضر، تولیدکنندگان روش متالورژی پودر را برای ساخت قطعات WC–Co بهکار میبرند. آنها، پودرهای کاربید تنگستن و کبالت را تحت فشار بالا فشرده میکنند و سپس در دمای بسیار بالا زینتر میکنند تا ساختاری متراکم و یکپارچه ایجاد شود. این روش، سختی و دوام مطلوب را تضمین میکند، اما مصرف مواد اولیه گرانقیمت مانند تنگستن و کبالت را افزایش میدهد. فرایند ماشینکاری پس از تولید نیز به دلیل سختی بالا، زمانبر است و اتلاف مواد را بالا میبرد.

پژوهشگران در مطالعهای که در نشریه International Journal of Refractory Metals and Hard Materials منتشر شد، مسیر جایگزینی را برای یکی از سختترین مواد مهندسی بررسی کردند، آنها فناوری ساخت افزایشی یا چاپ سهبعدی را با فناوری «تابش لیزری سیم داغ» ترکیب کردند تا کاربید سیمانی را فقط در نقاط مورد نیاز رسوب دهند و از تولید بلوکهای کامل و سپس تراش آنها جلوگیری کنند.

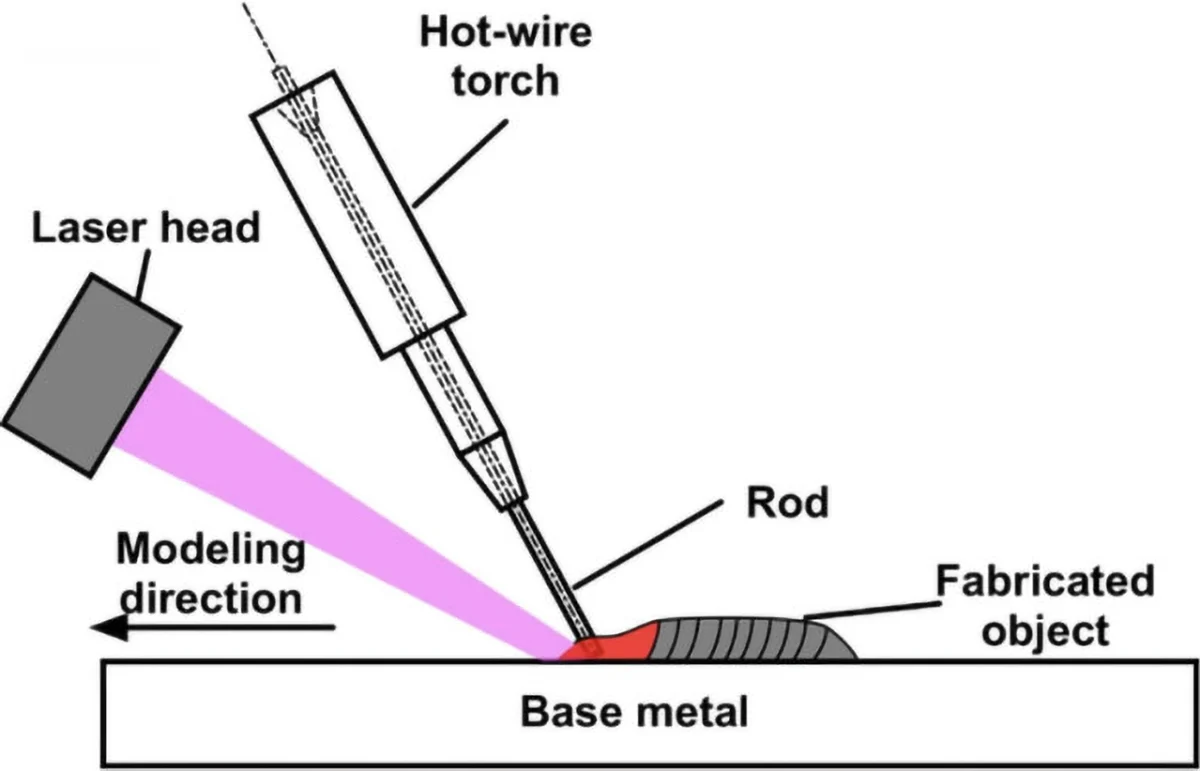

طرح سادهای از روشی که در آن لیزر جلوتر حرکت میکند و قسمت بین میله کاربیدی و فلز زیر آن را گرم و نرم میکند تا ماده به آرامی روی سطح شکل بگیرد.

محققان در این روش از یک پرتوی لیزر و یک سیم پرکننده پیشگرمشده به صورت همزمان استفاده کردند. پیشگرمایش سیم، نرخ رسوبدهی ماده را افزایش و نیاز به انرژی لیزر را کاهش داد. این ترکیب، کنترل دقیقتری را بر ناحیه حرارتی فراهم کرد و احتمال ایجاد تنشهای حرارتی شدید را کاهش داد. پژوهشگران هدف اصلی را نرمسازی فلزات بهجای ذوب کامل آنها تعیین کردند تا از آسیب به ساختار شکننده کاربید جلوگیری شود.

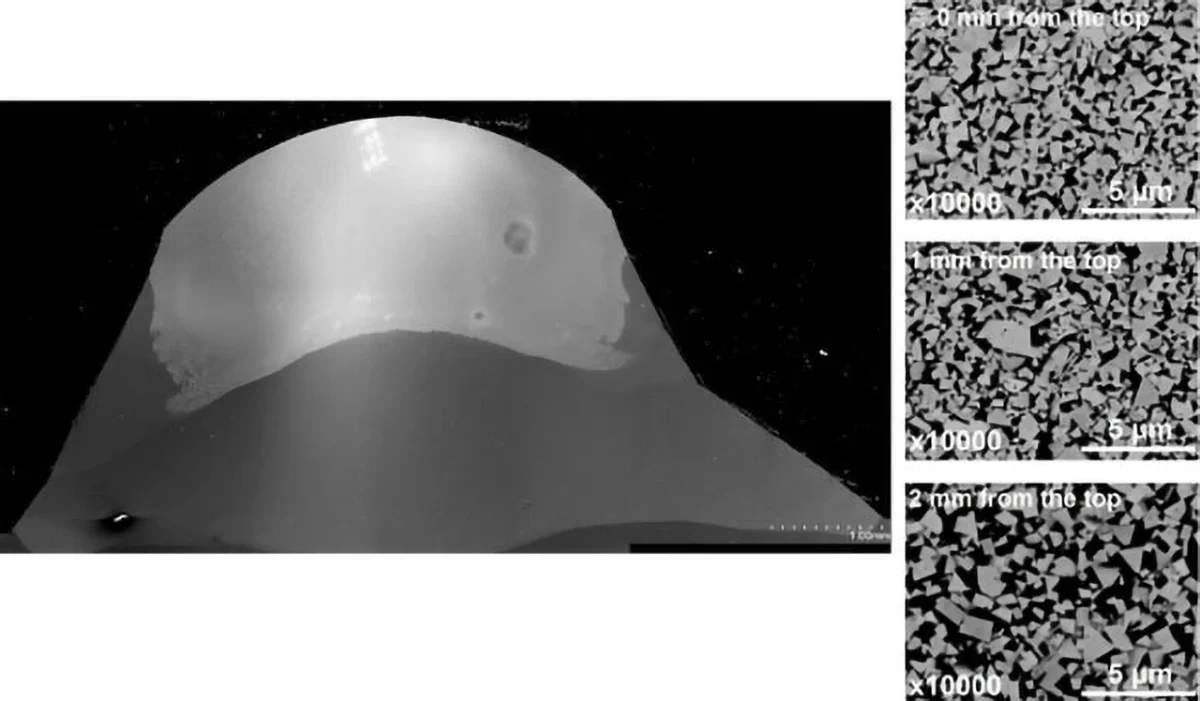

تیم تحقیقاتی، دو آرایش فرایندی را آزمایش کرد. در روش نخست، میله کاربید سیمانی در جلوی مسیر ساخت حرکت کرد و لیزر بخش بالایی آن را تابش داد. در روش دوم، لیزر پیشرو شد و ناحیه میان انتهای میله کاربید سیمانی و ماده پایه آهنی را هدف قرار داد. پژوهشگران در هر دو روش تلاش کردند دما را در بازهای کنترل کنند که بالاتر از نقطه ذوب کبالت و پایینتر از دمای رشد دانههای کاربید تنگستن باقی بماند.

کیتا ماروموتو، استادیار دانشکده علوم و مهندسی پیشرفته دانشگاه هیروشیما اعلام کرد که کاربیدهای سیمانی از مواد اولیه بسیار گرانقیمت ساخته میشوند و کاهش مصرف آنها برای صنعت اهمیت بالایی دارد. او تأکید کرد که ساخت افزایشی، امکان رسوبدهی دقیق این ماده را تنها در محلهای ضروری فراهم میکند و بازده تولید را افزایش میدهد.

نتایج آزمایشها نشان داد که این روش میتواند سختی و یکپارچگی مکانیکی کاربیدهای WC–Co تولیدشده به روش متداول را حفظ کند. پژوهشگران، مادهای با سختی بیش از ۱۴۰۰ واحد ویکرز تولید کردند. این شاخص، مقاومت ماده را در برابر نفوذ اندازهگیری میکند و این سطح سختی، کاربید سیمانی را در میان سختترین مواد مورد استفاده صنعتی قرار میدهد. تنها موادی مانند یاقوت و الماس سختی بالاتری را ارائه میدهند. تیم تحقیقاتی در نمونههای موفق هیچگونه عیب ساختاری یا تجزیه شیمیایی را مشاهده نکرد.

با وجود این، برخی چالشها باقی ماند. روش پیشروی میله در بخش بالایی ساخت باعث تجزیه بخشی از کاربید تنگستن شد و عیوبی را ایجاد کرد. روش پیشروی لیزر نیز در برخی موارد نتوانست سختی هدف را به طور کامل حفظ کند. پژوهشگران برای حل این مشکل، لایه میانی بر پایه آلیاژ نیکل را اضافه کردند. این لایه، تنشهای حرارتی را تعدیل کرد و پیوند میان کاربید سیمانی و ماده پایه را بهبود داد.

محققان اعلام کردند که مدیریت دقیق دما نقش کلیدی را در موفقیت فرایند چاپ سهبعدی یکی از سختترین مواد مهندسی جهان ایفا میکند. آنها با کنترل دما در محدودهای مشخص، از رشد بیشازحد دانهها و کاهش سختی جلوگیری کردند. این رویکرد، امکان تولید قطعات کاربیدی را بدون ترک و بدون افت عملکرد فراهم کرد.

تیم پژوهشی در مراحل بعدی مدیریت ترکخوردگی، بهینهسازی پارامترهای حرارتی و تولید اشکال پیچیدهتر را دنبال میکند. همچنین آنها قصد دارند ابزارهای برشی واقعی را با این روش تولید و عملکرد آنها را در شرایط صنعتی ارزیابی کنند. پژوهشگران باور دارند که رویکرد نرمسازی فلز بهجای ذوب کامل، قابلیت کاربرد در سایر مواد مهندسی پیشرفته را نیز دارد.

این پیشرفت میتواند مسیر تازهای را برای تولید کارآمد مواد فوقسخت باز کند و هزینههای صنعتی را در کاربردهای سنگین کاهش دهد. صنایع ابزارسازی و ماشینکاری در صورت تجاریسازی این فناوری میتوانند از کاهش مصرف مواد گرانقیمت و افزایش انعطاف طراحی بهرهمند شوند.