پژوهشگران اینتل با معرفی روشی تجزیهشده برای ساخت پخشکنندههای حرارت چندبخشی، موفق به کاهش تابخوردگی تا ۳۰ درصد، بهبود انتقال حرارت، افزایش دوام تراشههای چندچیپلتی و کاهش هزینه تولید در فناوریهای بستهبندی پیشرفته شدند.

به گزارش سرویس سختافزار تکناک، پژوهشگران شرکت اینتل در جدیدترین تحقیق خود، موفق به طراحی روشی نوین برای ساخت و مونتاژ پخشکنندههای حرارت (Heat Spreader) شدهاند؛ روشی که علاوه بر کاهش هزینه تولید، موجب بهبود کارایی حرارتی و افزایش دوام تراشههای بزرگ و چندچیپلتی میشود.

مرتبط: این فناوری جدید هزینه تولید تراشه را ۱۰ برابر کاهش میدهد

این فناوری میتواند تحولی مهم در مسیر توسعه بستهبندیهای پیشرفته تراشهها ایجاد کند و زمینه را برای تولید نسل جدید پردازندههای پرقدرت و بزرگ فراهم آورد.

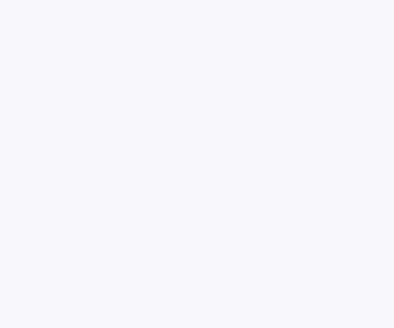

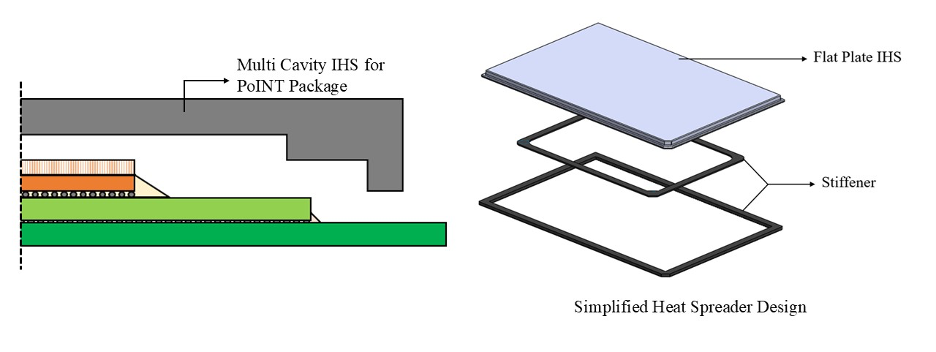

در مقالهای با عنوان «رویکرد تجزیهشده در مونتاژ پخشکننده حرارت برای بستههای پیشرفته» که توسط واحد تحقیق و توسعه Foundry اینتل منتشر شده، توضیح داده شده است که این روش جدید به جای ساخت پخشکننده از یک قطعه فلزی یکتکه، از چند بخش سادهتر تشکیل میشود. این ساختار چندبخشی یا «تجزیهشده» باعث میشود روند تولید آسانتر و کمهزینهتر شود و در عین حال عملکرد انتقال حرارت افزایش یابد.

مرتبط: خنک کننده های جدید CPU با راندمان بالا به زودی عرضه میشوند

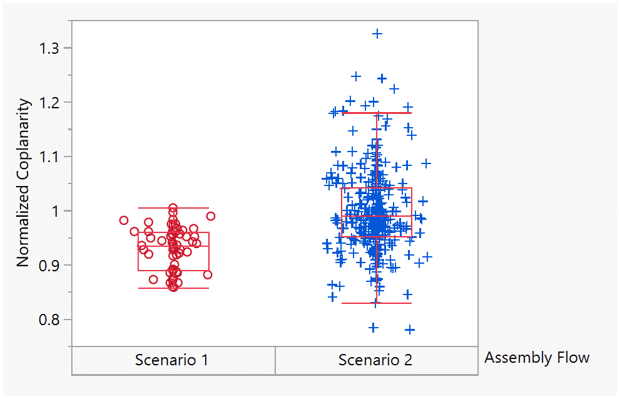

پژوهشگران اینتل اعلام کردهاند که استفاده از این فناوری میتواند تا ۳۰ درصد از میزان انحراف فیزیکی بسته تراشه (Warping) بکاهد و حفرههای موجود در ماده رابط حرارتی (TIM) را تا ۲۵ درصد کاهش دهد. نتیجه این دو عامل، انتقال حرارت مؤثرتر، پایداری مکانیکی بیشتر و در نهایت عمر طولانیتر تراشه است.

مرتبط: اسنپدراگون ۸ الیت نسل ۵ داغ میکند؛ گوشیها تحمل گرما را ندارند

این فناوری بهطور ویژه برای تراشههایی طراحی شده است که از فناوری بستهبندی پیشرفته (Advanced Packaging) بهره میبرند؛ تراشههایی که شامل چندین چیپ یا لایه مجزا هستند و به دلیل اندازه بسیار بزرگشان، ساخت آنها با روشهای سنتی دشوار و پرهزینه است. در واقع، این رویکرد جدید به اینتل اجازه میدهد تا تراشههایی با ابعاد بسیار بزرگ تولید کند که پیشتر ساختشان از نظر فنی یا اقتصادی ممکن نبود.

مرتبط: مکبوک پروی جدید اپل با تراشه M5 در راه است

در تراشههای معمولی مانند CPU یا GPU، معمولاً از یک پخشکننده حرارت فلزی یکتکه برای انتقال گرما به هیتسینک استفاده میشود. اما وقتی اندازه تراشهها از حدود ۷۰۰۰ میلیمتر مربع فراتر میرود، طراحی و ساخت چنین پخشکنندههایی بسیار پیچیده میشود. پرسکاری فلز دیگر پاسخگو نیست و استفاده از روشهایی مانند ماشینکاری CNC نیز موجب افزایش شدید هزینه و زمان تولید میشود.

اینجاست که نوآوری تازه اینتل وارد عمل میشود. در این روش، پخشکننده حرارت از چند قطعه جداگانه ساخته میشود که با چسبهای حرارتی خاص و صفحات تخت به یکدیگر متصل میشوند. همچنین از یک قطعه فلزی تقویتی یا Stiffener برای حفظ صافی سطح، کاهش تابخوردگی و ایجاد فضای لازم برای معماریهای متنوع تراشه استفاده میشود. به دلیل استفاده از ابزارهای استاندارد تولید، دیگر نیازی به تجهیزات گرانقیمت یا ماشینکاری دقیق وجود ندارد.

به نقل از wccftech، طبق نتایج این پژوهش، استفاده از این فناوری نهتنها هزینه تولید را کاهش میدهد، بلکه باعث بهبود ۷ درصدی در همترازی و صافی سطح بسته تراشه میشود که برای نصب دقیق و ایمن چیپ اهمیت زیادی دارد.

تیم تحقیقاتی Foundry اینتل همچنین اعلام کرده که در حال بررسی راههایی است تا این فناوری را با راهکارهای خنکسازی پیشرفتهتر، مانند پخشکنندههای فلزی مرکب با رسانایی بالا و سیستمهای خنککننده مایع، ترکیب کند. به گفته مهندسان این شرکت، این نوآوری میتواند مسیر توسعه تراشههای فوقالعاده بزرگ، قدرتمند و کارآمد نسل آینده را برای اینتل و کل صنعت نیمههادی هموار کند.